Le dosage ciment chape détermine la qualité et la durabilité de vos sols en rénovation immobilière.

- Dosages réglementaires : 300 ± 50 kg/m³ pour faibles sollicitations, 325 ± 50 kg/m³ pour sollicitations modérées selon DTU 26.2

- Matériaux essentiels : sable 0/4 mm propre, ciment CEM II 32,5, rapport eau/ciment 0,45-0,50 pour optimiser la résistance

- Mise en œuvre cruciale : préparation du support, malaxage 3-5 minutes, coulage en 2 heures maximum par bandes de 2 m

- Séchage contrôlé : praticable après 48h, résistance maximale à 28 jours, protection humidité pendant 7 jours obligatoire

Lorsque nous envisageons la rénovation d’un bien immobilier destiné à la location, nous savons que chaque détail compte pour optimiser notre retour sur investissement. La chape constitue l’une de ces étapes cruciales qui détermine la qualité finale du sol et, par suite, l’attractivité de notre propriété. Maîtriser le dosage ciment chape devient alors essentiel pour garantir un résultat durable et professionnel.

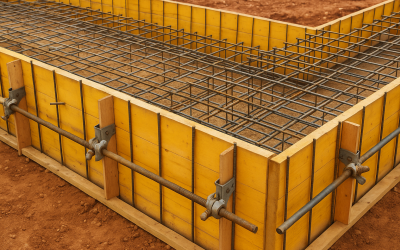

Une chape représente une couche de mortier à base de liant hydraulique qui complète le gros œuvre sur lequel elle repose. Cette couche n’est pas structurelle mais assure la finition de la dalle, la mise à niveau et la régularité de surface. Elle transmet les charges au support et peut participer à l’isolation acoustique et thermique, des critères importants pour nos futurs locataires.

Le mortier de chape se compose d’un mélange de ciment, de sable, d’eau et éventuellement d’adjuvants et de fibres. Nous pouvons le réaliser à la main pour les petites surfaces ou à la bétonnière selon les quantités nécessaires. Cette flexibilité nous permet d’adapter notre approche en fonction de l’ampleur des travaux et du budget alloué au projet.

Comprendre les différents types de chapes et leurs spécificités

Le DTU 26.2 définit trois principaux types de chapes selon leur mode de liaison au support. La chape rapportée adhérente se réalise en adhérence directe avec le support, offrant une solution économique pour nos projets de rénovation. Cette technique convient particulièrement aux surfaces stables et bien préparées.

La chape désolidarisée intègre une couche de désolidarisation entre le support et la chape. Cette méthode s’avère judicieuse lorsque nous devons gérer des problèmes d’humidité ou des mouvements différentiels entre les matériaux. Pour nos investissements locatifs, cette solution peut prévenir des désordres futurs coûteux.

La chape flottante incorpore une sous-couche isolante thermique ou phonique. Cette configuration améliore le confort acoustique, critère de plus en plus recherché par les locataires dans les zones urbaines denses. L’investissement initial supplémentaire se justifie par une meilleure valorisation du bien.

Nous distinguons également les chapes selon leur usage final. La chape à revêtir est destinée à recevoir un revêtement de sol, tandis que la chape finie reste brute sans revêtement supplémentaire. La chape maigre privilégie la stabilisation du support avec une faible teneur en ciment, alors que la chape fluide auto-nivelante facilite la mise en œuvre sur de grandes surfaces.

A lire aussi : Tarif aérogommage meuble : prix et coûts pour décapage mobilier

Maîtriser le calcul du dosage pour optimiser la résistance

Le DTU 26.2 impose des dosages précis selon les sollicitations prévues. Pour les locaux à faibles sollicitations, nous respectons un dosage de 300 ± 50 kg de ciment par m³ de sable sec. Cette proportion convient aux chambres et espaces de vie dans nos biens locatifs résidentiels.

Les locaux à sollicitations modérées nécessitent 325 ± 50 kg de ciment par m³ de sable sec. Cette catégorie concerne les cuisines, salles de bains et espaces de circulation où nous anticipons un usage plus intensif. Cette différence de 25 kg/m³ représente un surcoût marginal qui se justifie par la durabilité accrue.

Pour une chape traditionnelle de 5 cm, nous adoptons un dosage renforcé de 350 kg de ciment par m³ de sable au lieu des 300 kg habituels. Cette épaisseur minimale en rénovation nécessite une attention particulière car elle sollicite davantage l’adhérence au support. Sur 20 m², cela représente :

- 350 kg de ciment (soit 10 sacs de 35 kg)

- 1 000 litres de sable

- 100 à 115 litres d’eau

La chape maigre utilise un dosage de 150 kg de ciment par m³ de sable, soit un rapport de 1 volume de ciment pour 4 à 6 volumes de sable. Cette solution économique convient aux zones de stockage ou aux locaux techniques de nos investissements immobiliers.

Sélectionner les matériaux adaptés à nos exigences

Le choix du sable influence directement la qualité finale de notre chape. Nous privilégions un sable à maçonner propre, non argileux, de classe granulométrique 0/4 mm. Le sable de rivière 0/4 mm ou le sable de carrière lavé offrent les meilleures performances. Nous proscrivons le sable à lapin, le sablon et le sable de dune non lavé qui compromettraient la résistance.

Concernant le ciment, la norme NF EN 197-1 définit les types utilisables. Les ciments CEM I de classe 42,5 N, 42,5 R, 52,5 N ou 52,5 R conviennent aux applications standard. Les ciments CEM II/A ou B de classe 32,5 N à 52,5 N offrent un bon compromis économique. Pour nos chapes intérieures, le CEM II 32,5 présente un excellent rapport qualité-prix.

L’eau doit être propre, potable ou pluviale, à température ambiante. Nous respectons un rapport eau/ciment de 0,45 à 0,50 pour optimiser les propriétés mécaniques. Un excès d’eau affaiblit la résistance, tandis qu’un manque compromet la mise en œuvre.

Les adjuvants améliorent les performances selon nos besoins spécifiques. Le plastifiant-réducteur d’eau augmente la plasticité et diminue la quantité d’eau nécessaire. L’hydrofuge de masse améliore la résistance à la pénétration de l’eau, particulièrement utile en sous-sol ou dans les pièces humides de nos biens locatifs.

A voir aussi : Prix du stère de chêne en 1m : tarifs et achat de bûches de bois de chauffage

Optimiser la mise en œuvre pour garantir la durabilité

La préparation du support détermine la qualité d’adhérence de notre chape. Nous nettoyons soigneusement la surface, éliminons poussière et débris, puis vérifions la stabilité. Les fissures éventuelles nécessitent une réparation préalable. Une humidification légère améliore l’adhérence, complétée par un primaire d’adhérence de 150 à 200 g par m² appliqué 24 heures avant le coulage.

L’ordre de malaxage respecte une séquence précise : nous versons d’abord le sable dans la bétonnière, ajoutons progressivement le ciment, incorporons les fibres si nécessaire, puis l’eau peu à peu. Un malaxage de 3 à 5 minutes garantit l’homogénéité parfaite du mélange.

La mise en place s’effectue par bandes successives de 2 m maximum. Nous positionnons les guides de niveau tous les 1,5 m avec un écart maximum de 2 mm sur 2 m. Cette précision assure la planéité recherchée pour nos futurs revêtements. L’ensemble doit être coulé en 2 heures maximum pour maintenir l’homogénéité.

Le séchage nécessite des conditions contrôlées. Une chape de 5 cm devient praticable après 48 heures mais atteint sa résistance maximale après 28 jours. Le séchage complet demande 5 à 7 semaines selon les conditions ambiantes. Nous protégeons la surface des courants d’air et du rayonnement solaire direct pendant 48 heures, puis maintenons l’humidité avec un film plastique pendant 7 jours.

Cette maîtrise technique nous permet d’optimiser nos coûts de rénovation tout en garantissant une qualité professionnelle. Le prix des matériaux reste modéré : environ 7 euros le sac de ciment de 35 kg et 30 euros le m³ de sable. Cette expertise nous donne un avantage concurrentiel dans la gestion de notre patrimoine immobilier.